Dây chuyền sản xuất nghiền vật liệu đốt bùn đỏ, nghiền bi, tách khí và tách từ

2025-10-14 11:39:33

Được rồi, đây là một quy trình rất chuyên biệt và cụ thể. Dây chuyền sản xuất "nghiền-nghiền bi-tách khí-tách từ" cho vật liệu nung bùn đỏ là một quy trình cổ điển được thiết kế để thu hồi các thành phần có giá trị (chủ yếu là sắt) từ bùn đỏ và hiện thực hóa việc sử dụng tài nguyên của nó.

Dưới đây, tôi sẽ cung cấp một phân tích chi tiết về phương pháp thiết kế, cấu hình thiết bị lõi và các cân nhắc chính cho dây chuyền sản xuất này.

### **I. Mục tiêu Thiết kế Dây chuyền Sản xuất và Nguyên tắc Quy trình**

* **Nguyên liệu thô**: Vật liệu nung bùn đỏ. Quá trình nung loại bỏ các chất dễ bay hơi và độ ẩm, đồng thời có khả năng chuyển đổi hematit từ tính yếu (Fe₂O₃) trong bùn đỏ thành magnetite từ tính mạnh (Fe₃O₄) hoặc hematit magma (γ-Fe₂O₃), tạo ra các điều kiện quan trọng cho quá trình tách từ và làm giàu sắt.

* **Mục tiêu Cốt lõi**: Làm giàu và thu hồi sắt từ bùn đỏ bằng các phương pháp vật lý, sản xuất tinh quặng sắt chất lượng cao. Phần đuôi quặng còn lại cũng có thể được sử dụng làm nguyên liệu thô cho vật liệu xây dựng, v.v. **Nguyên lý quy trình**:

1. **Nghiền và nghiền bi**: Bùn đỏ nung được nghiền và xay để tách quặng sắt khỏi quặng phụ phẩm (silicon, nhôm, canxi và các oxit khác).

2. **Tách bằng gió**: Phân loại luồng khí được sử dụng để kiểm soát độ mịn của sản phẩm cuối cùng và loại bỏ một số tạp chất nhẹ.

3. **Tách từ**: Tận dụng tính chất từ mạnh của quặng sắt nung, một máy tách từ được sử dụng để tách quặng khỏi quặng phụ phẩm không có từ tính một cách hiệu quả.

---

### **II. Danh sách Cấu hình Dây chuyền Sản xuất Hoàn chỉnh và Quy trình**

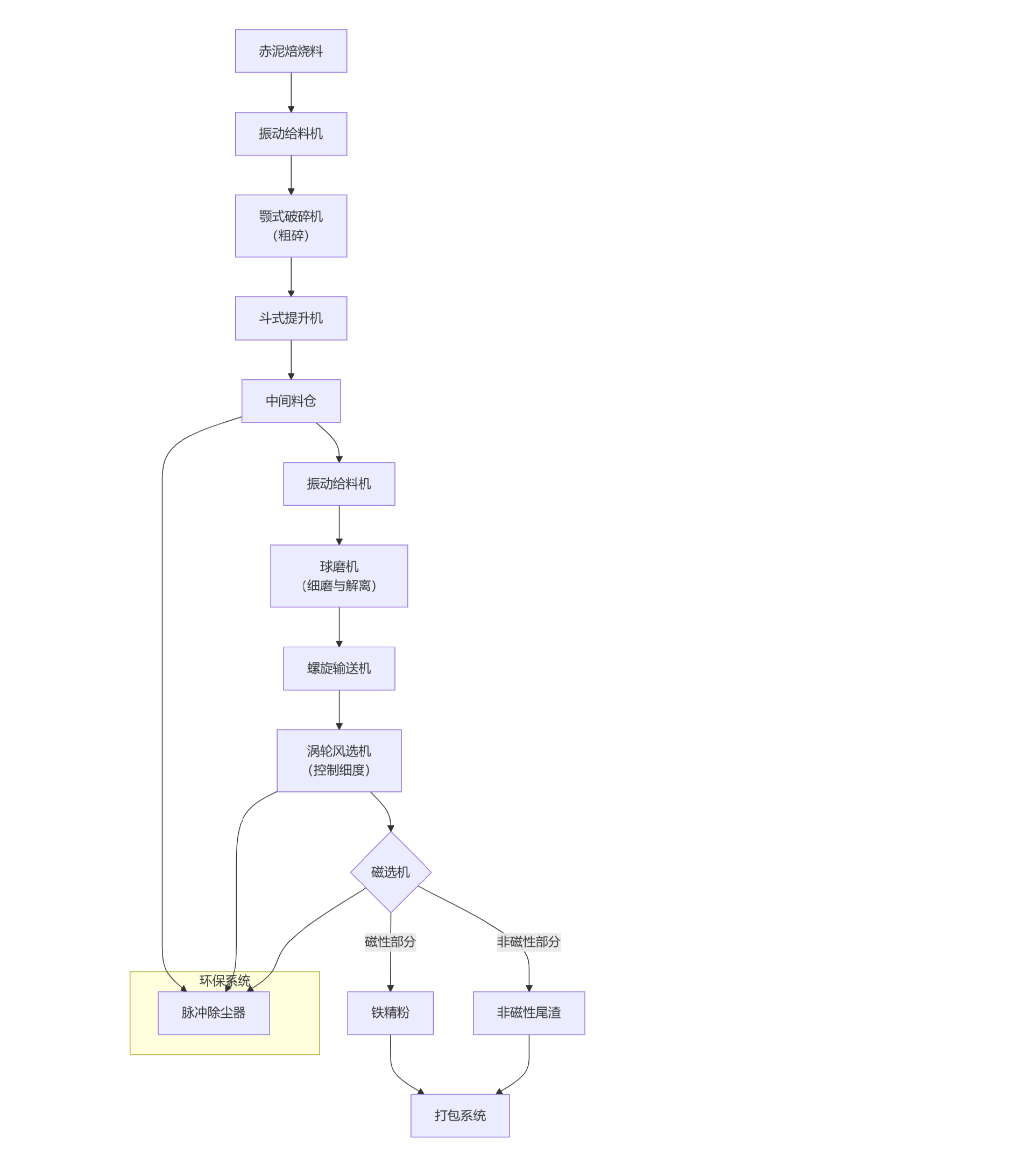

Sơ đồ sau minh họa rõ ràng quy trình điển hình và cấu hình thiết bị cốt lõi của dây chuyền sản xuất này:

```nàng tiên cá

lưu đồ TD

A [Vật liệu Nung Bùn Đỏ] --> B [Máy Cấp liệu Rung]

B --> C [Máy Nghiền Hàm (Nghiền Thô)]

C --> D [Máy Nâng Gầu]

D --> E [Silo Trung gian]

E --> F [Máy Cấp liệu Rung]

F --> G [Máy Nghiền Bi (Nghiền và Phân rã)]

G --> H [Băng tải Vít]

H --> I [Máy Tách Khí Tuabin (Kiểm soát Độ Mịn)]

I --> J [Máy Tách Từ]

J -- Bộ phận Từ tính --> K [Sắt Tinh]

J -- Bộ phận Không Từ tính --> L [Vật liệu Đuôi không Từ tính]

K & L --> M [Hệ thống Đóng bao]

biểu đồ phụ Hệ thống Bảo vệ Môi trường

N [Máy Hút Bụi Xung]

hết

E & I & J --> N

```

---

### **III. Lựa chọn Thiết bị Cốt lõi và Điểm Chính cho Mỗi Quy trình**

#### **1. Quy trình Nghiền**

* **Thiết bị Cốt lõi**: Máy Nghiền Hàm

* **Chức năng Chính**: Nghiền các cục bùn đỏ nung lớn (có thể có kích thước hàng trăm milimét) thành các hạt nhỏ hơn 30 mm, cung cấp nguyên liệu phù hợp cho quá trình nghiền bi tiếp theo.

* **Yêu cầu Lựa chọn**: Do tính chất mài mòn cao của bùn đỏ nung, các tấm hàm phải được làm bằng vật liệu chống mài mòn như **thép mangan cao** hoặc **gang có hàm lượng crom cao**.

#### **2. Quy trình Nghiền Bi**

* **Thiết bị Cốt lõi**: Máy nghiền bi + bộ cấp liệu vít tải và gầu nâng đi kèm

* **Chức năng Chính**: Đây là bước quan trọng nhất để đạt được **sự phân ly các monome khoáng**. Thông qua tác động và quá trình nghiền của bi thép và vật liệu, các hạt được nghiền đến độ mịn cần thiết (thường yêu cầu ít nhất 80% để đạt kích thước -200 mesh), do đó "giải phóng" các hạt khoáng sắt khỏi sự liên kết cộng sinh của chúng. **Yêu cầu lựa chọn**:

** Tỷ lệ chiều dài/đường kính**: Có thể chọn máy nghiền bi tràn hoặc máy nghiền bi kiểu ghi.

** Vật liệu nghiền**: Sử dụng bi thép có hàm lượng crom cao, có khả năng chống mài mòn và ít gây ô nhiễm vật liệu.

** Lớp lót**: Cũng yêu cầu khả năng chống mài mòn cao.

** Cân nhắc về mức tiêu thụ năng lượng**: Nghiền bi tiêu thụ nhiều năng lượng nhất trong toàn bộ dây chuyền sản xuất và cần được đặc biệt chú ý.

#### **3. Tách khí (Phân loại)**

** Thiết bị cốt lõi**: Máy tách khí tuabin (còn gọi là Máy phân loại khí)

** Chức năng chính**:

** Kiểm soát độ mịn sản phẩm**: Tách nhanh bột mịn đạt yêu cầu ra khỏi máy nghiền bi và đưa bột thô trở lại máy nghiền bi để nghiền tiếp, tạo ra chu trình khép kín và cải thiện hiệu suất nghiền.

** Làm giàu sơ bộ**: Có thể loại bỏ một số tạp chất nhẹ có tỷ trọng thấp và tính chất từ yếu.

** Yêu cầu lựa chọn**: Tốc độ máy phân loại phải có thể điều chỉnh để kiểm soát chính xác kích thước hạt nhằm đạt được kích thước cấp liệu tối ưu cho quá trình phân loại từ.

#### **4. Phân loại từ**

* **Thiết bị cốt lõi**: Máy tách từ (**Máy tách trống nam châm vĩnh cửu được khuyến nghị mạnh mẽ**)

* **Chức năng chính**: Đây là bước cốt lõi trong **làm giàu quặng sắt tinh**. Sau khi nung và từ hóa các hạt bùn đỏ, các khoáng chất sắt có từ tính cao bên trong chúng sẽ bị hút vào các con lăn từ tính của máy tách từ, trong khi các vật liệu không từ tính bị đẩy ra do lực ly tâm, đạt được quá trình tách.

* **Yêu cầu lựa chọn**:

* **Cường độ từ trường**: Cường độ từ trường phù hợp (thường là trung bình-mạnh) nên được lựa chọn dựa trên độ từ hóa riêng của các khoáng chất sắt trong bùn đỏ.

* **Phân tách từ tính nhiều giai đoạn**: Để thu được quặng sắt tinh chất chất lượng cao, quy trình phân tách từ tính nhiều giai đoạn thường được sử dụng là "xử lý thô, hoàn thiện và loại bỏ". Cụ thể, bột thô và mịn thu được từ quá trình phân tách thô sau đó được tinh chế để nâng cao chất lượng, trong khi các chất thải từ quá trình phân tách thô được loại bỏ để thu hồi sắt còn lại.

#### **5. Hệ thống phụ trợ và bảo vệ môi trường**

* **Hệ thống băng tải**: Gầu nâng, vít tải, băng tải, v.v. kết nối các bước quy trình khác nhau. * **Hệ thống Loại bỏ Bụi**: **Bộ thu bụi dạng túi xung**. Các chụp hút bụi được lắp đặt tại mỗi điểm phát sinh bụi, bao gồm nghiền, xả máy nghiền bi, tách khí và tách từ, để loại bỏ bụi tập trung, đảm bảo vệ sinh và tuân thủ môi trường trong xưởng.

* **Hệ thống Điều khiển Điện**: Điều khiển trung tâm PLC cho phép vận hành tự động và khởi động/dừng liên động toàn bộ dây chuyền sản xuất.

### **Bốn Khuyến nghị Chính dành cho Nhà đầu tư**

1. **"Thí nghiệm Trước, Thiết kế Sau":** Thành phần của bùn đỏ thay đổi tùy thuộc vào nguồn bô-xít và quy trình sản xuất alumina. Trước khi đầu tư, **phải lấy mẫu vật liệu nung đại diện để:

* **Phân tích khoáng vật**: Xác định trạng thái xuất hiện sắt và hiệu ứng từ hóa.

* **Kiểm tra khả năng nghiền**: Xác định mức tiêu thụ năng lượng và thép của máy nghiền bi.

* **Kiểm tra Liên tục Quy mô Nhỏ**: Xác minh tính khả thi của toàn bộ quy trình "nghiền-phân loại-tách từ" cũng như chất lượng và tỷ lệ thu hồi của tinh quặng sắt cuối cùng. 2. **Tập trung vào khả năng chống mài mòn và ăn mòn**: Bùn đỏ có độ pH cao và tính mài mòn cao. Do đó, tất cả các bộ phận thiết bị tiếp xúc với vật liệu (hàm nghiền, lớp lót máy nghiền bi, ống vận chuyển, v.v.) phải được làm bằng vật liệu chống mài mòn và ăn mòn.

3. **Hiệu suất tách từ là chìa khóa**: Độ ổn định của quá trình rang quyết định trực tiếp đến hiệu quả tách từ. Điều quan trọng là phải đảm bảo quá trình rang có thể chuyển đổi ổn định và đồng đều các khoáng chất sắt thành pha có từ tính cao.

4. **Chọn nhà cung cấp có kinh nghiệm**: Ưu tiên các nhà cung cấp thiết bị có giải pháp tách thành công cho các chất thải rắn công nghiệp tương tự (như xỉ thép và magnetit vanadi-titan), chẳng hạn như các chuyên gia về thiết bị tách từ của Trung Quốc là Guilin Hongcheng, Weifang Kelei và Ganzhou Jinhuan.

Dây chuyền sản xuất này đã hoàn thiện về mặt kỹ thuật; chìa khóa thành công nằm ở việc tiến hành kiểm tra thông số quy trình chính xác và tối ưu hóa việc lựa chọn thiết bị cho nguyên liệu bùn đỏ cụ thể của bạn.